- 首页

- 关于莱诺

-

新闻动态

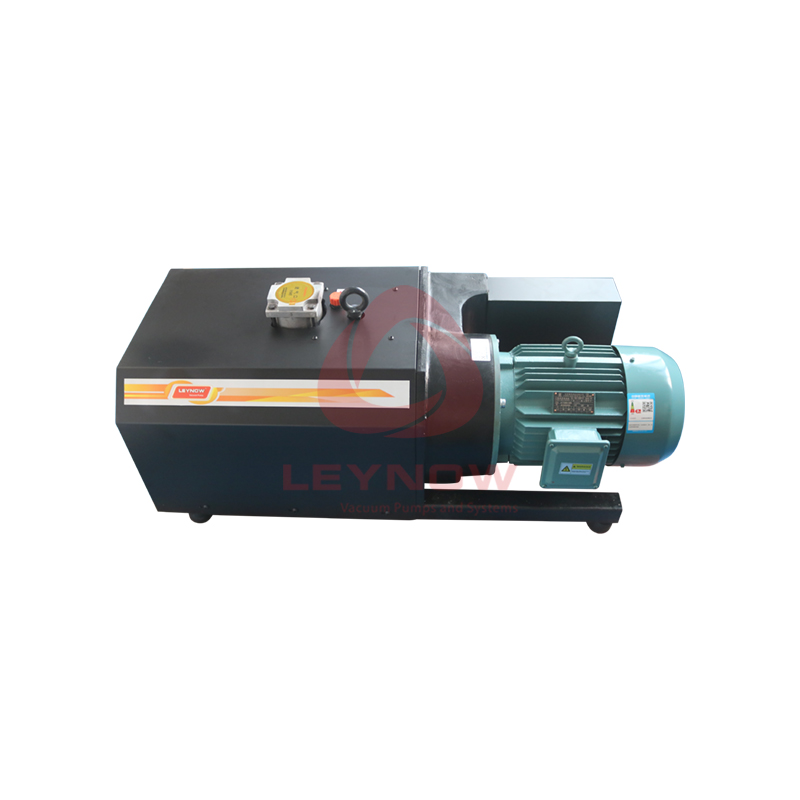

新闻动态东莞市莱诺机电科技有限公司是真空泵和压缩机领域最专业的厂家,是真空泵研发制造的高新技术企业,拥有着10多年技术研发经验,为客户提供最完善的真空解决方案。欢迎来电:4006-112-722。

- Consulting service hotline

- 4006 112 722

-

Official Account

Official Account WeChat Business

WeChat Business

- 产品展示

-

行业应用

行业应用东莞市莱诺机电科技有限公司是真空泵和压缩机领域最专业的厂家,是真空泵研发制造的高新技术企业,拥有着10多年技术研发经验,为客户提供最完善的真空解决方案。欢迎来电:4006-112-722。

- Consulting service hotline

- 4006 112 722

-

Official Account

Official Account WeChat Business

WeChat Business

-

售后服务

售后服务东莞市莱诺机电科技有限公司是真空泵和压缩机领域最专业的厂家,是真空泵研发制造的高新技术企业,拥有着10多年技术研发经验,为客户提供最完善的真空解决方案。欢迎来电:4006-112-722。

- Consulting service hotline

- 4006 112 722

-

Official Account

Official Account WeChat Business

WeChat Business

- 联系我们

ENG

ENG